Vakuumformen und Spritzguss

Gepäckherstellungstechniken: Vakuumformen vs. Spritzguss

Inhaltsverzeichnis

- So wählen Sie den richtigen Prozess

- Vakuumformverfahren

- Spritzgussverfahren

- Nachhaltigkeitsvergleich

1. So wählen Sie das richtige Verfahren für Ihr Projekt

Vakuumformen

- Wird verwendet bei großen, einfachen Kunststoffteilen mit geringerem Präzisionsbedarf.

- Optimal für mittlere Produktionsmengen und Kosteneffizienz.

- Ideal für Bestellungen mit kleinem Budget in kleinen Mengen mit engen Zeitplänen.

Spritzguss:

- Wird bei hochvolumigen, komplexen Kunststoffteile verwendet, die eine hohe Präzision und Konsistenz erfordern.

- Ideal für Großserienproduktionen mit höheren Anfangsinvestitionen, aber niedrigeren Stückkosten im Laufe der Zeit.

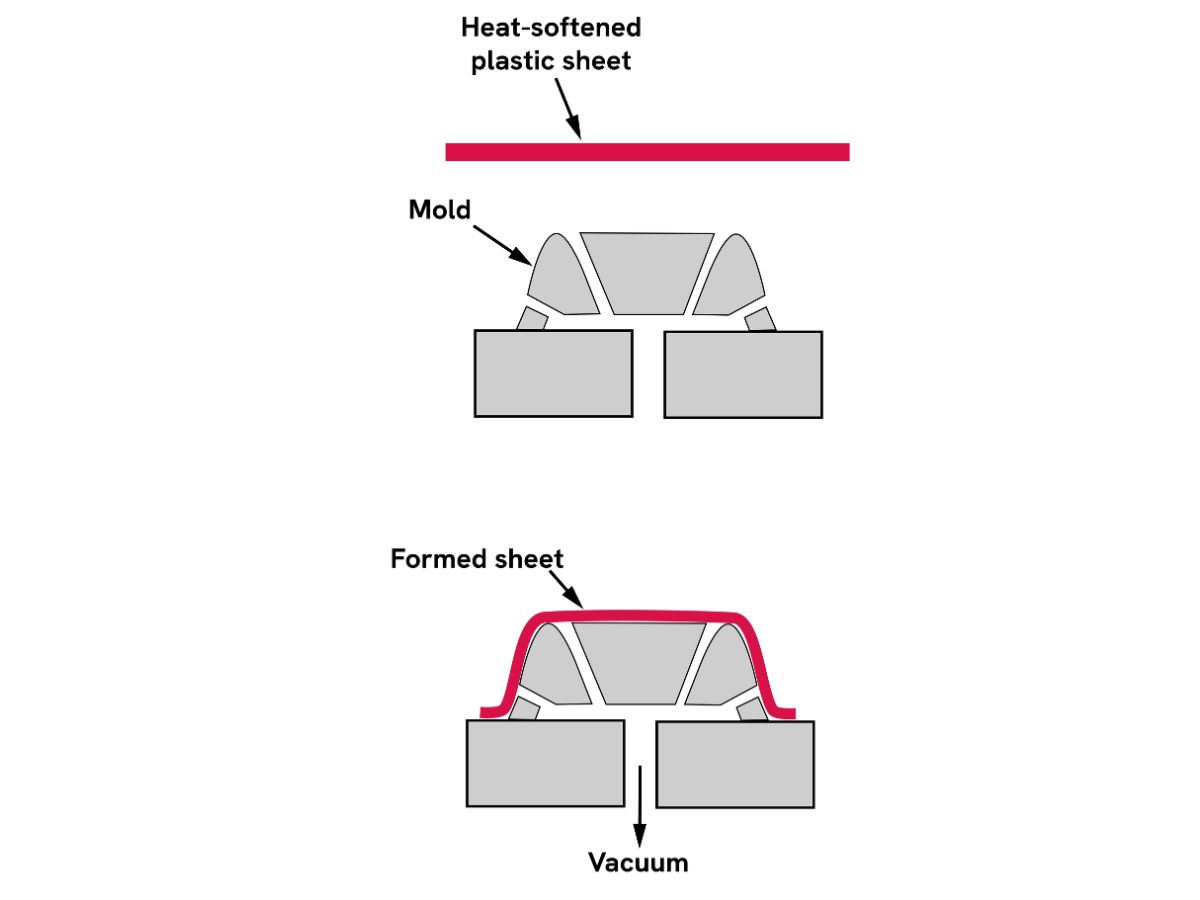

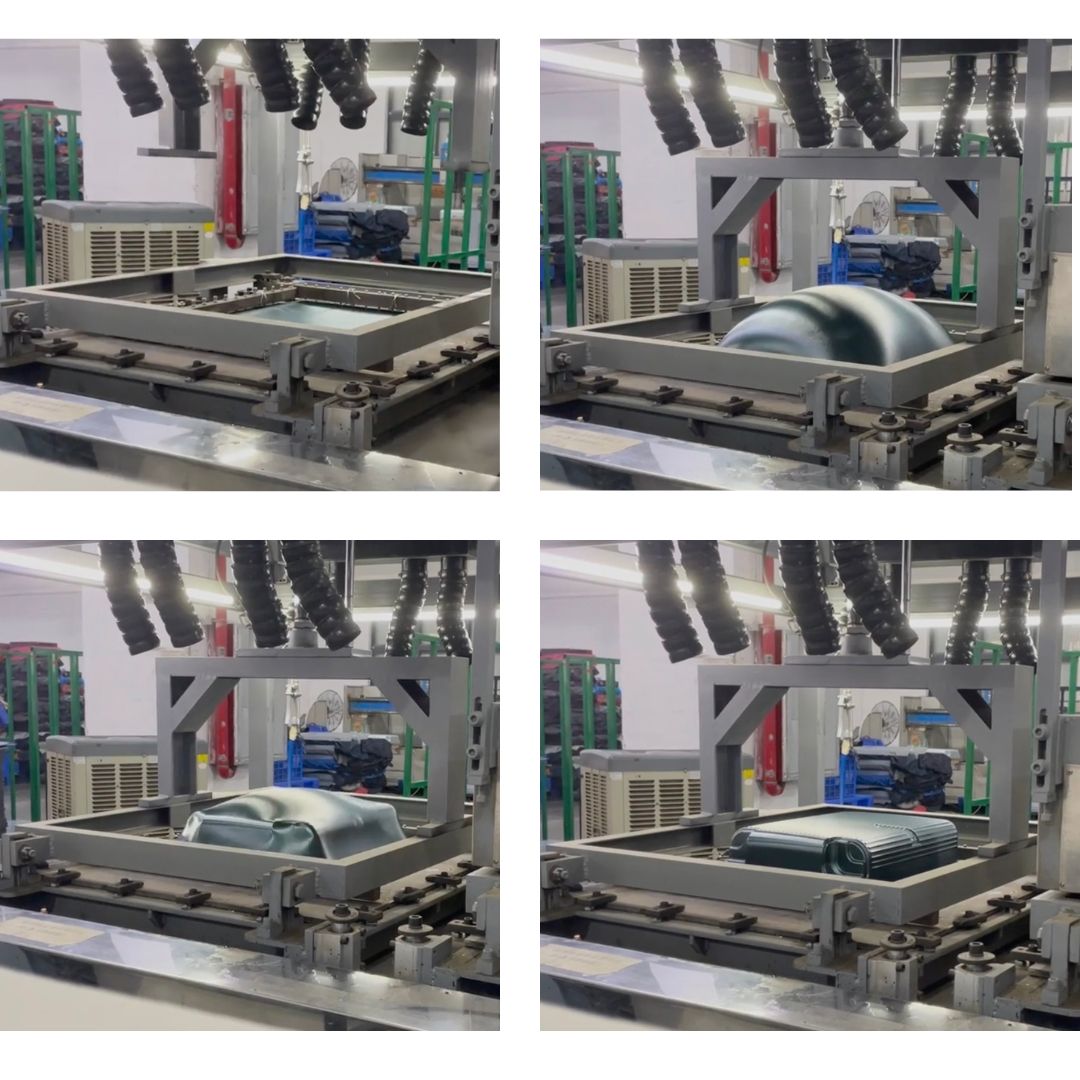

2. Vakuumformverfahren

Das Vakuumformen formt Kunststoffplatten durch Anwendung von Wärme und Vakuumdruck effektiv zu komplexen Designs. Dieses Herstellungsverfahren bietet Haltbarkeit und leichte Komponenten, was es zu einer beliebten Wahl bei der Gepäckproduktion macht.

Verwendete Materialien:

- ABS

- PC

- rPET

Schritte:

- Einklemmen der Platte: Befestigen Sie eine Kunststoffplatte in einem Spannrahmen.

- Erhitzen der Platte: Verwenden Sie präzise Temperaturregler, um die eingespannte Kunststoffplatte zu erhitzen, bis sie weich und biegsam wird.

- Positionieren über der Form: Legen Sie die weiche Platte über eine vorgefertigte Form, um die gewünschte Form zu bilden.

- Vakuum aktivieren: Verwenden Sie eine Vakuumpumpe, um den erhitzten Kunststoff fest gegen die Form zu ziehen und jedes Detail zu erfassen.

- Geformte Platte abkühlen lassen: Lassen Sie die Platte abkühlen, während es sich noch auf der Form befindet, damit es seine neue Form beibehält.

- Überschüssiges Material abschneiden: Schneiden Sie überschüssiges Material ab, sobald die Platte abgekühlt und ausgehärtet ist. Jetzt ist der Prozess abgeschlossen.

Vorteile:

- Wirtschaftlichkeit: Relativ kostengünstig im Vergleich zu anderen Formverfahren, was es ideal für große Produktionsserien macht.

- Langlebigkeit und Leichtigkeit: Materialien wie ABS und PC sorgen für eine starke und dennoch leichte Struktur.

- Designflexibilität: Ermöglicht komplexe Designs und kundenspezifische Lösungen, so dass einzigartige vakuumgeformte Produkte hergestellt werden können.

Anwendungsbereiche:

- Hartschalengepäck: Stellen Sie langlebige Außenschalen mit gleichbleibender Wandstärke und Festigkeit her.

- Individuelle und limitierte Designs: Erstellen Sie ganz einfach einzigartige Formen und Muster für personalisierte oder Sonderkollektionen.

- Interne Komponenten und Fächer: Produzieren Sie Fächer, Trennwände und Ablagen zur Organisation und zum Schutz von Gegenständen.

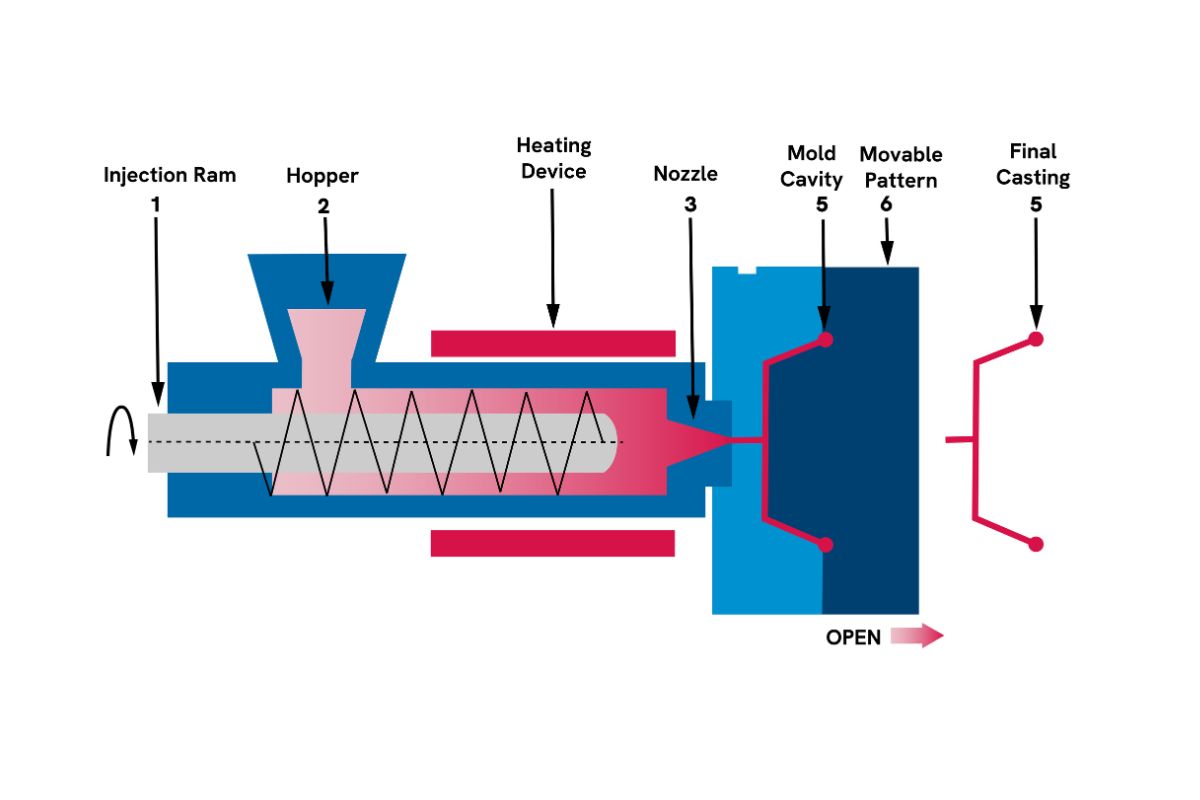

3. Spritzgussverfahren

Im Spritzgussverfahren werden verschiedene Gepäckkomponenten mit hoher Präzision und Haltbarkeit effizient hergestellt. Dieses Formverfahren eignet sich gut für die Erstellung komplexer Geometrien und die Sicherstellung einer Großserienproduktion.

Verwendete Materialien:

- PP

- ABS

- PC

- Aluminium für bestimmte Komponenten wie Griffe, Eckschutz und Räder.

Schritte:

- Einklemmen: Schließen Sie die Form, die aus zwei Hälften besteht, sicher und sorgen Sie für geeignete Entformungswinkel für ein einfaches Lösen der Teile.

- Injizieren: Erhitzen und injizieren Sie Kunststoffpellets mit einer Spritzgussmaschine in den Formhohlraum. Stellen Sie dabei sicher, dass der Kunststoff jeden Hohlraum füllt.

- Unter Druck setzen: Wenden Sie zusätzlichen Druck an, um sicherzustellen, dass sich der Formhohlraum vollständig füllt und sich das Kunststoffmaterial an die Form anpasst.

- Abkühlen: Lassen Sie den Kunststoff abkühlen und härten Sie ihn in der Form mit Kühlkanälen aus.

- Öffnen: Lösen Sie das geformte Teil aus der Form.

- Herauslösen: Verwenden Sie Lösestifte, um das fertige Gussteil aus dem Hohlraum zu schieben.

Vorteile:

- Hohe Effizienz: Ideal für die Massenproduktion, so dass die gleiche Form zahlreiche Teile produzieren kann.

- Präzision und Konsistenz: Es wird eine hohe Genauigkeit und gleichbleibende Qualität der hergestellten Teile sichergestellt.

- Kostengünstig: Es fallen niedrigere Stückkosten in der Großserienproduktion an, was es zu einem effizienten Verfahren für große Mengen macht.

- Materialvielfalt: Sie können eine Vielzahl von Thermoplasten verwenden, die auf den gewünschten Eigenschaften der Gepäckkomponenten basieren.

Anwendungsbereiche:

- Griffe und Räder: Produzieren Sie langlebige und hochpräzise Komponenten.

- Interne Strukturkomponenten: Starke und leichte Teile, die die Unversehrtheit des Gepäcks gewährleisten.

- Reißverschluss- und Verriegelungsmechanismen: Erstellen Sie komplizierte Komponenten für Verschlüsse.

4. Nachhaltigkeitsvergleich: Vakuumformen vs. Spritzguss

Was ist nachhaltiger?

Kleine bis mittlere Produktionsläufe:

- Vakuumformen: Bietet mehr Nachhaltigkeit durch geringeren Energieverbrauch und schnellere Rüstzeiten in der Produktion. Die Zeit, die zum Einrichten von Vakuumformmaschinen benötigt wird, ist kürzer, was sie ideal für kleinere Produktionsläufe macht.

Großproduktionen:

- Spritzguss: Bietet mehr Nachhaltigkeit durch effizienten Materialeinsatz und minimalen Abfall. Eine großvolumige Produktion im Spritzguss kann die anfänglichen Energiekosten ausgleichen.

Materialeffizienz:

- Vakuumformen: Verwendet Kunststoffplatten, die beim Beschneiden zu Materialverschwendung führen. Überschüssiges Material kann recycelt werden, obwohl es weniger effizient ist als Spritzgießen.

- Spritzguss: Verwendet Kunststoffpellets mit minimalem Abfall. Schmieren und Wiederverwenden von Angüssen und Läufern reduziert Abfall und verbessert die Materialeffizienz.

Energieverbrauch:

- Vakuumformen: Verbraucht weniger Energie pro Teil, ideal für kleine bis mittlere Produktionsläufe. Schnellere Einrichtung und Zykluszeiten senken den Gesamtenergieverbrauch.

- Spritzguss: Dies erfordert mehr Energie aufgrund der verwendeten Hochdruckgeräte. Die Effizienz der Spritzgießmaschine in der Großserienproduktion gleicht diese Kosten jedoch aus.

Abfallerzeugung:

- Vakuumformen: Erzeugt beim Beschneiden der Platten Abfall. Das Recycling variiert je nach Material und lokalen Kapazitäten, aber Vakuumformmaschinen können den Abfall recyceln.

- Spritzguss: Produziert minimalen Abfall aufgrund präziser Einspritzprozesse. Die hohe Recyclingfähigkeit von Kunststoffabfällen fördert die Nachhaltigkeit weiter.

Einwirkung auf die Umwelt:

- Vakuumformen: Geringerer CO2-Fußabdruck für kleine bis mittlere Produktionsläufe. Verbessern Sie die Nachhaltigkeit durch den Einsatz von recycelten Platten und einer effizienten Abfallwirtschaft.

- Spritzguss: Höherer anfänglicher CO2-Fußabdruck, aber effizient für Großserienproduktionen. Verwenden Sie energieeffiziente Maschinen und biologisch abbaubare/recycelte Kunststoffe, um die negativen Auswirkungen zu reduzieren.

Wenn Sie sich für die beste Gepäckherstellungstechnik für Ihre Marke entscheiden, ist es wichtig, einen praktischen Ansatz zu wählen. Besuchen Sie die Fabriken, um die Prozesse zu sehen und sich mit den Eigentümern zu unterhalten. Jede Fabrik verfügt über einzigartige Methoden, die sich auf Ihre Ergebnisse auswirken können, z. B. das Polieren von Außenflächen und der Umgang mit Problemen. Das Einbeziehen dieser Faktoren ist genauso wichtig wie der Herstellungsprozess selbst. Sie können sich jederzeit an das Travel Sentry-Team wenden, falls Sie Hilfe benötigen.

Vakuumformen:

Wird verwendet bei großen, einfachen Kunststoffteilen mit geringerem Präzisionsbedarf.

Optimal für mittlere Produktionsmengen und Kosteneffizienz.

Ideal für Bestellungen mit kleinem Budget in kleinen Mengen mit engen Zeitplänen.

Spritzguss:

Wird bei hochvolumigen, komplexen Kunststoffteilen verwendet, die eine hohe Präzision und Konsistenz erfordern.

Ideal für Großserienproduktionen mit höheren Anfangsinvestitionen, aber niedrigeren Stückkosten im Laufe der Zeit.

Wenn Sie diese Empfehlungen berücksichtigen und Ihre Produktionsbedürfnisse gründlich analysieren, können Sie eine fundierte Entscheidung treffen, die mit den Zielen Ihrer Marke übereinstimmt und eine qualitativ hochwertige Gepäckherstellung gewährleistet.