Formage Sous Vide et Moulage par Injection

Techniques de Fabrication de Bagages : Formage Sous Vide vs Moulage par Injection

Table des Matières

- Comment Choisir le Bon Processus

- Processus de Formage Sous Vide

- Processus de Moulage par Injection

- Comparaison de la Durabilité

1. Comment Choisir le Bon Processus pour Votre Projet

Formage Sous Vide :

- À utiliser pour de grandes et simples pièces en plastique avec des besoins de précision plus faibles.

- Permet d’optimiser des volumes de production moyens et un bon rapport coût-efficacité.

- Idéal pour les commandes à petit budget et en petite quantité avec des horaires serrés.

Moulage par Injection :

- Préférable pour des pièces en plastique complexes à volume élevé nécessitant une précision et une consistance élevées.

- Idéal pour la production à grande échelle avec un investissement initial plus élevé mais des coûts unitaires plus faibles au fil du temps.

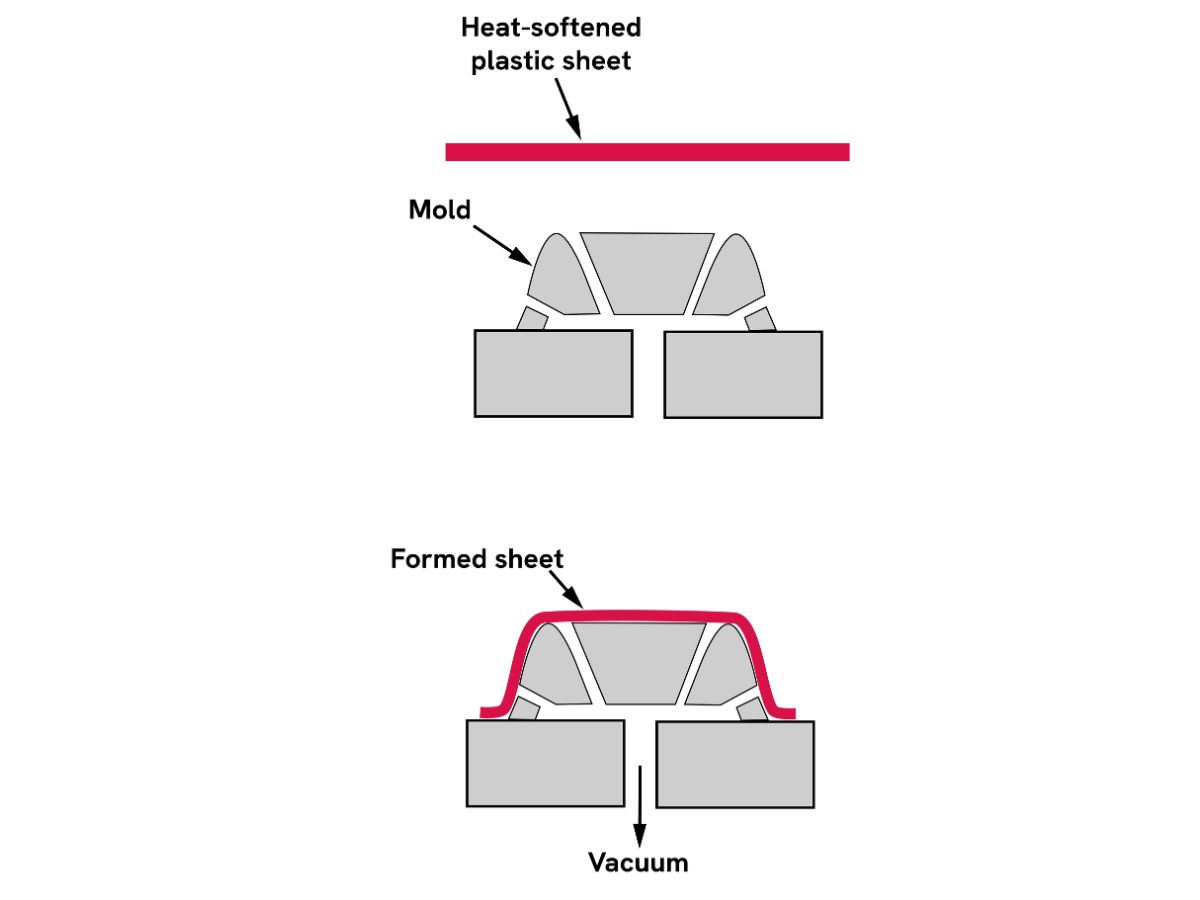

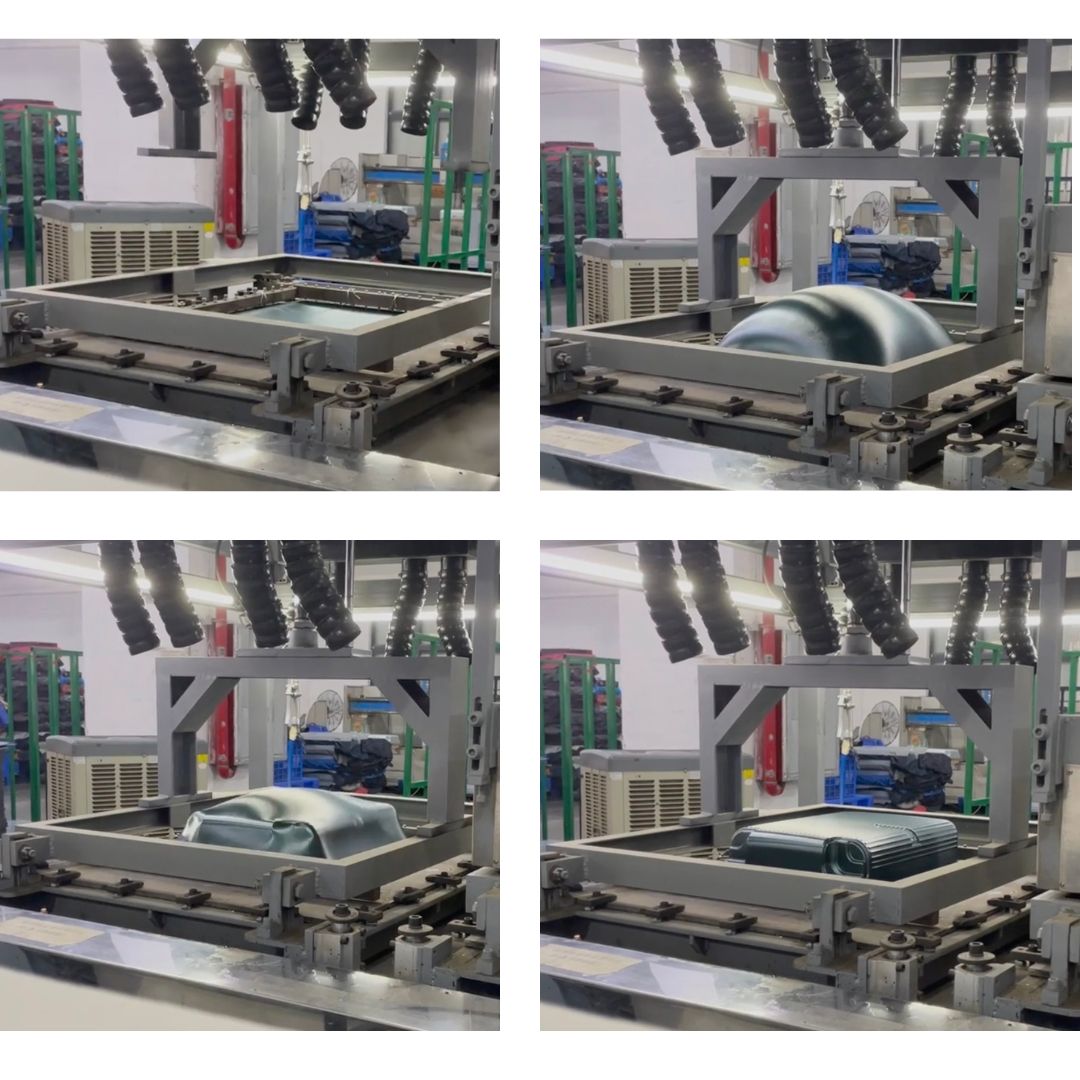

2. Processus de Formage Sous Vide

Le formage sous vide façonne efficacement des feuilles de plastique selon des conceptions complexes en appliquant de la chaleur et une pression sous vide. Ce processus de fabrication offre une durabilité et des composants légers, ce qui en fait un choix populaire dans la production de bagages.

Matériaux Utilisés :

- ABS

- PC

- RPET

Étapes :

- Serrer la Feuille : Fixez une feuille de plastique à l’aide d’un cadre de serrage.

- Chauffer la Feuille : Utilisez des commandes de température précises pour chauffer la feuille de plastique serrée jusqu’à ce qu’elle devienne souple et pliable.

- Positionner sur le Moule : Placez la feuille ramollie sur un moule préconçu pour former la forme souhaitée.

- Activer le Vide : Utilisez une pompe à vide pour tirer fermement le plastique chauffé contre le moule et capturer ainsi chaque détail.

- Refroidir la Feuille Formée : Laisser la feuille refroidir en la laissant sur le moule, lui permettant de conserver sa nouvelle forme.

- Couper le Matériau Excédentaire : Coupez tout matériau excédentaire une fois que la feuille a refroidi et durci, pour obtenir le produit final.

Avantages :

- Rentabilité : Relativement peu coûteux par rapport aux autres processus de moulage, ce qui le rend idéal pour les grandes séries de production.

- Durabilité et Légèreté : Des matériaux tels que l’ABS et le PC offrent une structure robuste, mais légère.

- Flexibilité de conception : Rend possibles des conceptions et une personnalisation complexes, ce qui permet de produire des produits uniques formés sous vide.

Usages :

- Coques Rigides de Bagage : Créez des coques extérieures durables avec une épaisseur de paroi et une résistance constantes.

- Designs Personnalisés et d’Éditions limitées : Produisez facilement des formes et des motifs uniques pour des collections personnalisées ou spéciales.

- Composants Internes et Plateaux : Fabriquez des compartiments, des séparateurs et des plateaux pour organiser et protéger les biens.

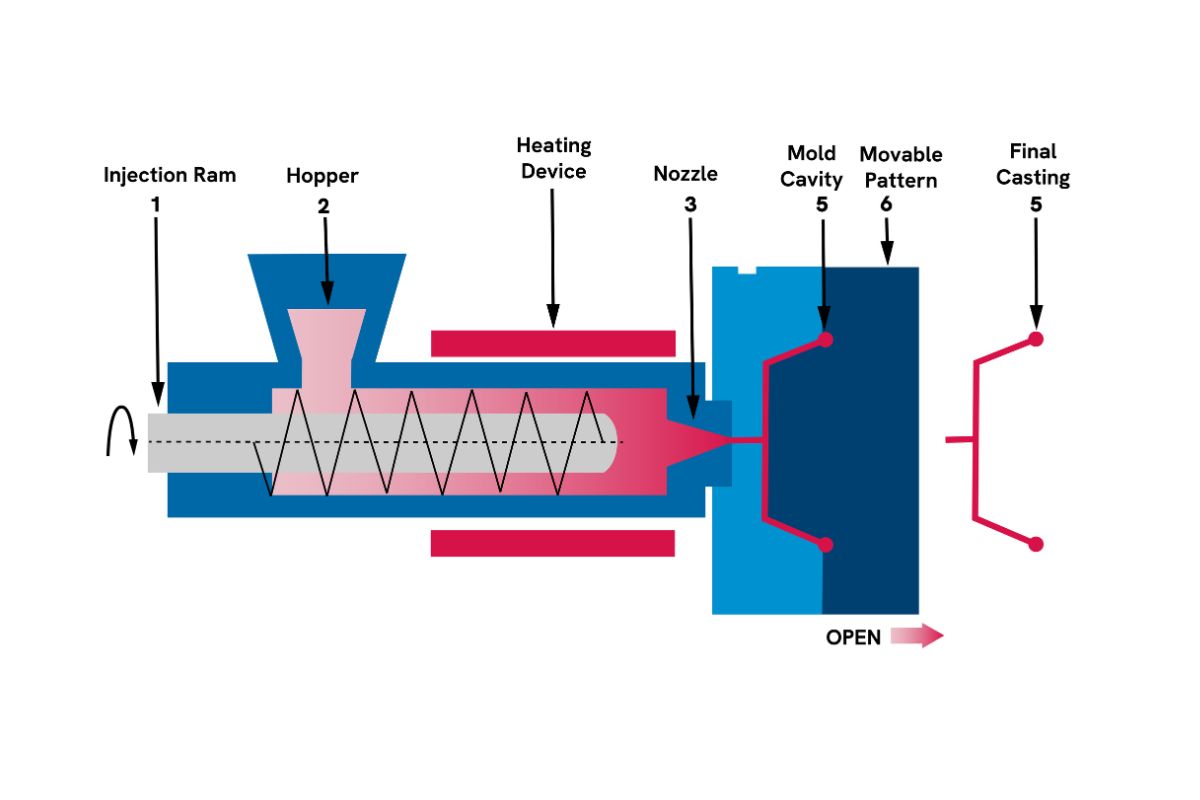

3. Processus de Moulage par Injection

Le moulage par injection produit efficacement divers composants de bagages avec une précision et une durabilité élevées. Ce procédé de moulage fonctionne bien pour créer des formes géométriques complexes et assurer une production à haut volume.

Matériaux Utilisés :

- PP

- ABS

- PC

- Aluminium pour des composants spécifiques comme les poignées, les protecteurs d’angle et les roues.

Étapes :

- Serrage : Fermez fortement le moule, qui se compose de deux moitiés, en assurant des angles de dépouille appropriés pour une libération facile de la pièce.

- Injection : Chauffez et injectez des granulés de plastique dans la cavité du moule à l’aide d’une machine de moulage par injection, en veillant à ce que le plastique remplisse chaque espace.

- Pressuriser : Appliquez une pression supplémentaire pour vous assurer que l’espace dans le moule se remplit complètement et que la matière plastique se conforme à la forme du moule.

- Refroidir : Laissez le plastique refroidir et durcir à l’intérieur du moule avec des canaux de refroidissement.

- Ouverture : Séparez le moule pour libérer la pièce formée.

- Éjecter : Utilisez les goupilles d’éjection pour pousser la pièce moulée finale hors du moule.

Avantages :

- Haute efficacité : Idéal pour la production de masse, permettant au même moule de produire de nombreuses pièces.

- Précision et cohérence : Garantit une haute précision et une qualité constante dans les pièces fabriquées.

- Rentable : Coût par pièce inférieur pour la production à grande échelle, ce qui en fait un processus efficace pour les besoins à volume élevé.

- Polyvalence du Matériau : Utilisez une large gamme de thermoplastiques en fonction des propriétés souhaitées des composants du bagage.

Usages :

- Poignées et Roues : Produisez des composants durables et de haute précision.

- Composants Structurels Internes : Assurer des pièces solides et légères qui maintiennent l’intégrité des bagages.

- Mécanismes de Fermeture Éclair et de Verrouillage : Créez des composants complexes pour les fermetures.

4. Comparaison de la Durabilité : Formage Sous Vide vs. Moulage par Injection

Lequel est le Plus Durable ?

Petites à moyennes séries de production :

- Formage sous Vide : Offre plus de durabilité en raison de la consommation d’énergie plus faible et des temps de configuration de production plus rapides. Le temps nécessaire à la mise en place des machines de formage sous vide est plus court, ce qui le rend idéal pour les petites séries.

Production à Large Échelle :

- Moulage par Injection : Offre plus de durabilité en raison de l’utilisation efficace des matériaux et du minimum de déchets. La production à volume élevé dans le moulage par injection peut compenser les coûts énergétiques initiaux.

Efficacité des Matériaux :

- Formage Sous Vide : Utilise des feuilles de plastique, ce qui entraîne des déchets matériels lors de la coupe. Les matériaux excédentaires peuvent être recyclés, bien que cela soit moins efficace que le moulage par injection.

- Moulage par injection : Utilise des granulés de plastique avec un minimum de déchets. Rebroyez et réutilisez les carottes et les canaux de coulée, générant moins de déchets et améliorant l’efficacité des matériaux.

Consommation d’Énergie :

- Formage Sous Vide : Consomme moins d’énergie par pièce, idéal pour les petites et moyennes séries. Une configuration et des temps de cycle plus rapides réduisent la consommation globale d’énergie.

- Moulage par Injection : Cela nécessite plus d’énergie en raison de l’équipement haute pression. Cependant, l’efficacité de la machine de moulage par injection dans une production à grand volume compense ces coûts.

Production de Déchets :

- Formage Sous Vide : Génère des déchets à partir des bords coupés et des chutes. Le recyclage varie en fonction des matériaux et des capacités locales, mais les machines de formage sous vide peuvent permettre de recycler les déchets.

- Moulage par Injection : Produit un minimum de déchets grâce à des processus d’injection précis. La haute recyclabilité des déchets plastiques améliore encore plus la durabilité.

Retombées sur l’Environnement :

- Formage Sous Vide : Empreinte carbone réduite pour les petites et moyennes séries. Amélioration de la durabilité en utilisant des feuilles recyclées et une gestion efficace des déchets.

- Moulage par Injection : Empreinte carbone initiale plus élevée mais efficace pour la production à grande échelle. Utilisez des machines écoénergétiques et des plastiques biodégradables/recyclés pour réduire l’impact.

Lorsque vous décidez de la meilleure technique de fabrication de bagages pour votre marque, il est essentiel d’adopter une approche pratique. Visitez les usines pour voir les processus et rencontrer les propriétaires. Chaque usine aura des pratiques uniques qui peuvent avoir un impact sur vos résultats, telles que le polissage des extérieurs et la gestion des problèmes. La gestion de ces facteurs est aussi importante que le processus de fabrication lui-même. N’hésitez pas à contacter l’équipe Travel Sentry pour obtenir de l’aide et des conseils.

Formage Sous Vide :

À utiliser pour de grandes et simples pièces en plastique avec des besoins de précision plus faibles.

Permet d’optimiser des volumes de production moyens et un bon rapport coût-efficacité.

Idéal pour les commandes à petit budget et en petite quantité avec des horaires serrés.

Moulage par Injection :

Préférable pour des pièces en plastique complexes à fort volume nécessitant une précision et une consistance élevées.

Idéal pour la production à grande échelle avec un investissement initial plus élevé mais des coûts unitaires plus faibles au fil du temps.

En tenant compte de ces recommandations et en évaluant minutieusement vos besoins de production, vous pouvez prendre une décision éclairée qui s’aligne sur les objectifs de votre marque et garantit une fabrication de bagages de haute qualité.

Voir le Guide des Matériaux Ici