行李箱制造全过程

行李箱是如何制造的:机械中的创新

如今,制作一个行李箱需要使用先进的机器和技术。在将原料塑料转化为成品的过程中,每台机器都发挥了重要的作用,不仅可以提高生产效率,还能节省许多资源。

机械中的创新,正是制造业大趋势的一部分,受其影响,建筑等其他行业也都在使用类似的工具和工艺,提高生产效率。

目录

- 原材料

- 塑料板的挤塑

- 制作模具

- 铝合金模具

- 切割和冲压——双工位十轴数控机床

- 配件注塑成型

- 组装

- 成品

我们联系了一些获得旅安红钻授权许可的合作伙伴,在他们的帮助下,我们将带您走进行李箱制造的幕后,为您展示科技十足的制造流程。

1. 原材料

环节核心:行李箱的生产制作过程从原材料开始。包括PC、ABS、RPET和PP在内的多种塑料,都是制作行李时常用的材料。

其中,使用回收塑料不仅可以减少污染,还能促进能源的高效利用。现代化工厂可以通过监测实时数据,同步检查原材料的质量,确保材料品质的一致性。

2. 塑料板挤塑

环节核心:在这个环节里,细小的塑料颗粒被加热熔化,并通过塑料挤出机轧制成大塑料平板。

工作原理:

- 机器加热并熔化塑料颗粒

- 将熔化的塑料压制成觉有一定厚度和表面纹理的平板

- 冷却并修整板材至合适尺寸

- 塑料板材将用于制造行李箱的外壳

现代化工厂使用人工智能(AI)技术,实时监控整个过程,以确保每块板材的厚度一致,保证良品率。

在使用RPET时,由于材料的热敏感性略高,挤出机需要更长的冷却区,使得板材在下一个工序中更加稳定,AI技术能够确保整个过程中塑料板材的厚度和质量始终如一。

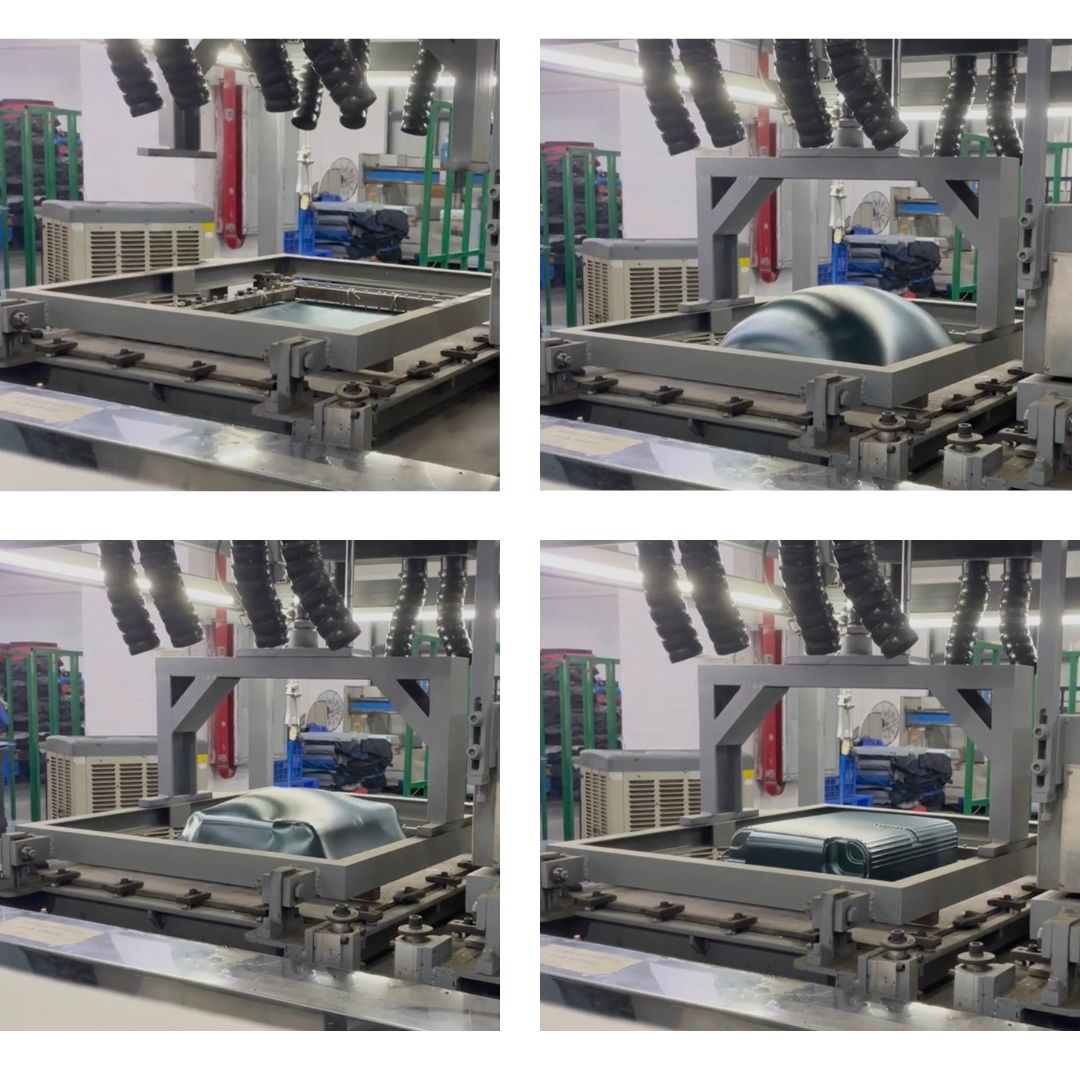

图为东莞市莎米特箱包有限公司和嘉兴市创赢旅游用品股份有限公司

3. 行李箱外壳的制造

行李箱外壳的制造主要使用两种工艺:真空成型和注塑成型。这些工艺将ABS、PC、RPET和PP等材料塑造成耐用且具备靓丽外观的行李箱外壳。

真空成型:

使用材料:PC和ABS是真空成型最常用的材料。

工作原理:

- 加热:机器加热平塑料板,直到它们变软具备可塑性

- 成型:加热后的板材放置在定制铝合金模具上

- 真空:将塑料真空吸附在模具上,塑造出行李箱的前壳或后壳

- 冷却:使用风扇或冷却系统使塑料固化成所需的形状

- 修整:修整多余的材料,确定外壳的最终尺寸

优点:

- 成本效率:较低的模具成本使真空成型在大规模生产中更具经济性

- 设计灵活性:此工艺可以应对各种复杂的设计、鲜艳的颜色和可印刷的表面图案

- 抗冲击性:PC/ABS板材坚固耐用,能够承受重负荷,非常适合制成行李箱外壳

局限性:

- 材料浪费:真空成型会产生20%-30%的材料废料,增加了成本和环境污染

- 回收利用率低:回收利用率相比PP十分有限,特别是PC

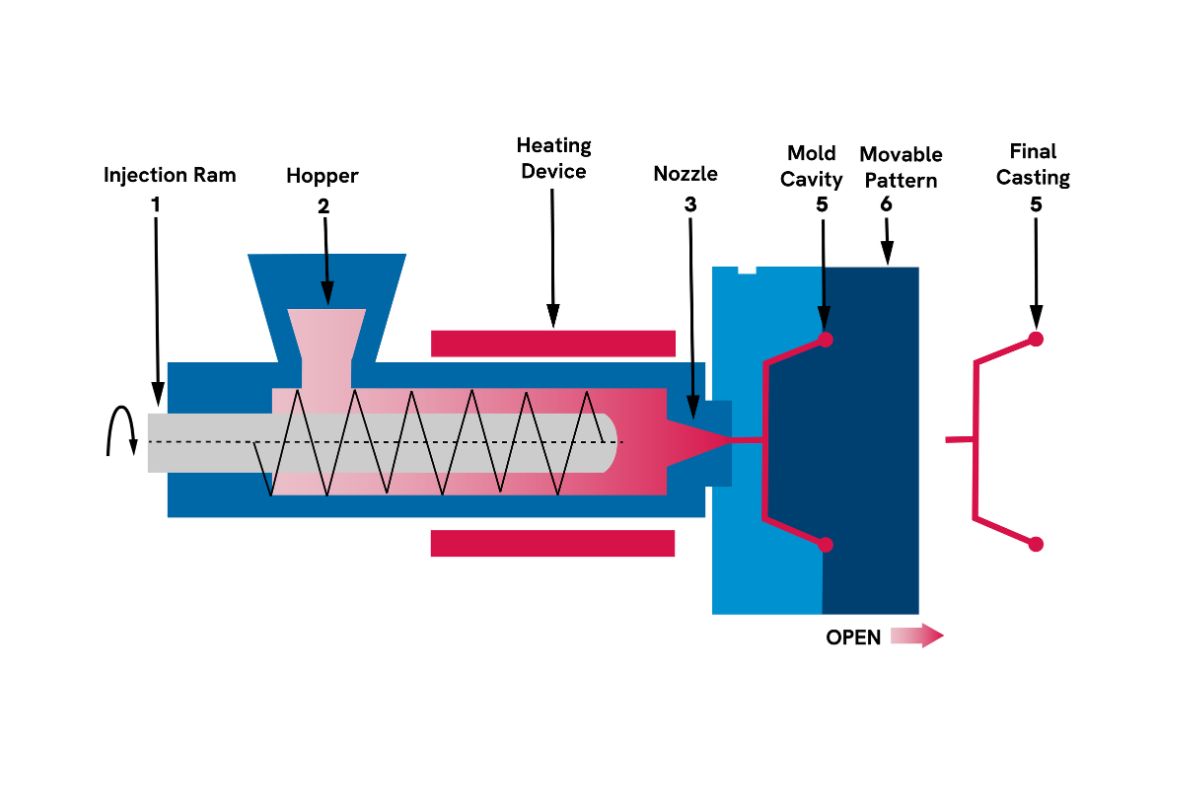

注塑成型

使用材料:聚丙烯(Polypropylene,俗称“PP")是注塑成型的首选材料。

工作原理:

- 熔化:塑料颗粒(PP)被熔化成液态

- 注射:熔融塑料在高压下注入模具腔内

- 填充:塑料完全填充模具,形成精确的形状

- 冷却:模具中的冷却通道使塑料固化成所需的形状

- 弹出:冷却后,机器将成型的部件(如行李箱外壳或配件)弹出

优点:

- 轻量化:PP的低密度使行李箱更轻,吸引追求便携行李箱的旅行者

- 环保:该过程几乎不产生废料,为可持续发展做出贡献

- 高效率:注塑成型完成的外壳可以省去“切割和冲压”的过程,节省时间和资源

- 耐用性:PP极其耐用、灵活,并且在压力下不易开裂

- 可回收性:PP的可回收性使其成为行李制造的环保选择

局限性:

- 模具成本高:注塑成型需要昂贵的模具,这一特点使其在小批量生产中不占成本优势

- 设计限制:与真空成型相比,缺乏生产定制或小批量设计的灵活性

PP 注塑成型机正雄:

4. 铝合金模具

真空成型机器使用铝合金模具来塑形塑料外壳。

铝模具轻便且冷却迅速,节省时间和能源。数控机床可以以极高的精度制造这些模具,确保每个行李箱的外观都接近完美。

5. 切割和冲压——双工位十轴数控机床

环节核心: 机器修整并切割行李箱外壳,使其成形,以适合后续工序。这个环节包含冲孔等工艺,用来安装把手、轮子和行李箱锁。

工作原理:

- 数控切割机根据预设设计修整边缘和切割孔

- 机器准确冲孔,以安装把手、轮子、拉杆和TSA锁

温州超旭机械有限公司的数控机床等重型设备可确保精确的切割和冲压。实时数据可帮助机器进行调整,减少浪费和错误。

6. 配件注塑成型

环节核心:使用注塑成型技术制造小部件,如轮子、把手和支撑脚。

工作原理:

- 塑料熔化后注入模具,形成部件

- 模具冷却后将部件被弹出

这种技术可以确保部件坚固耐用,尺寸精确。增材制造(3D打印)有时也会用于制造样品或定制部件。

7. 组装

环节核心: 将修整后的外壳与内衬、拉链及其他组件组装在一起。

工作原理:

- 使用缝纫机将面料内衬和拉链缝合到外壳上

- 工厂工人使用铆钉或螺丝安装行李箱的把手、轮子以及TSA锁

- 一些工厂还会使用机器人,以提高组装速度

这一环节会将所有部件组合成一个完整的行李箱。预测性维护系统将会确保机器保持最佳状态,避免延误。装配线位于 图源/扬州国汇箱包和图源/莎米特箱包.

8. 成品

环节核心:制作完毕的行李箱在包装和发货前都要经过质量检查。

工作原理:

- 检查员将检查行李箱前后外壳的匹配情况,看是否有划痕、凹陷或松动部件

- 如果一切正常,行李箱将被包装并发货

质量控制环节将确保客户获得耐用且制作精良的产品。工厂也会利用AI技术和实时数据反馈来发现问题,改善未来的生产。 质量检查 上海吉虞实业有限公司:

创新之处

行李箱制造业顺应制造业大趋势,会第一时间采用各种创新的技术帮助生产。以下是目前行业的创新之处:

- 提高生产率:真空成型机和数控切割机等机器的使用,提高了制造速度和产品精度

- 能源效率:现代机器使用更少的电力,不仅降低了成本,还保护了环境

- 供应链优化:工厂利用实时数据跟踪各个环节,避免延误

- 长期可靠性:通过预测性维护系统,工厂可以一直保持机器的正常运行

- 跨行业影响:这些机器现在不止用于行李箱行业,建筑行业也引进了类似的工具来制造各种面板和零部件

在过去20年里,行李箱制造技术得到了长足的进步。在人工智能、增材制造和实时数据反馈技术的加持下,工厂能够更快、更高效地制造更高质量的行李箱。