Vacuum Forming dan Cetakan Injeksi

Teknik-Teknik Pembuatan Koper: Vacuum Forming vs Cetakan Injeksi

Daftar Isi

- Cara Memilih Proses yang Tepat

- Proses Vacuum Forming

- Proses Cetakan Injeksi

- Perbandingan Keberlanjutan

1. Cara Memilih Proses yang Tepat untuk Proyek Anda

Vacuum Forming:

- Digunakan untuk pembuatan bagian plastik yang besar dan sederhana dengan kebutuhan presisi yang rendah.

- Efektif untuk volume produksi menengah dengan biaya yang lebih terjangkau.

- Ideal untuk pesanan dengan anggaran yang rendah dan jadwal produksi yang ketat.

Cetakan Injeksi:

- Pilihan tepat untuk plastik bervolume tinggi dengan bagian rumit yang membutuhkan presisi dan konsistensi tinggi.

- Ideal untuk produksi skala besar dengan investasi awal yang lebih tinggi, tetapi biaya per unit lebih rendah dalam produksi jangka panjang.

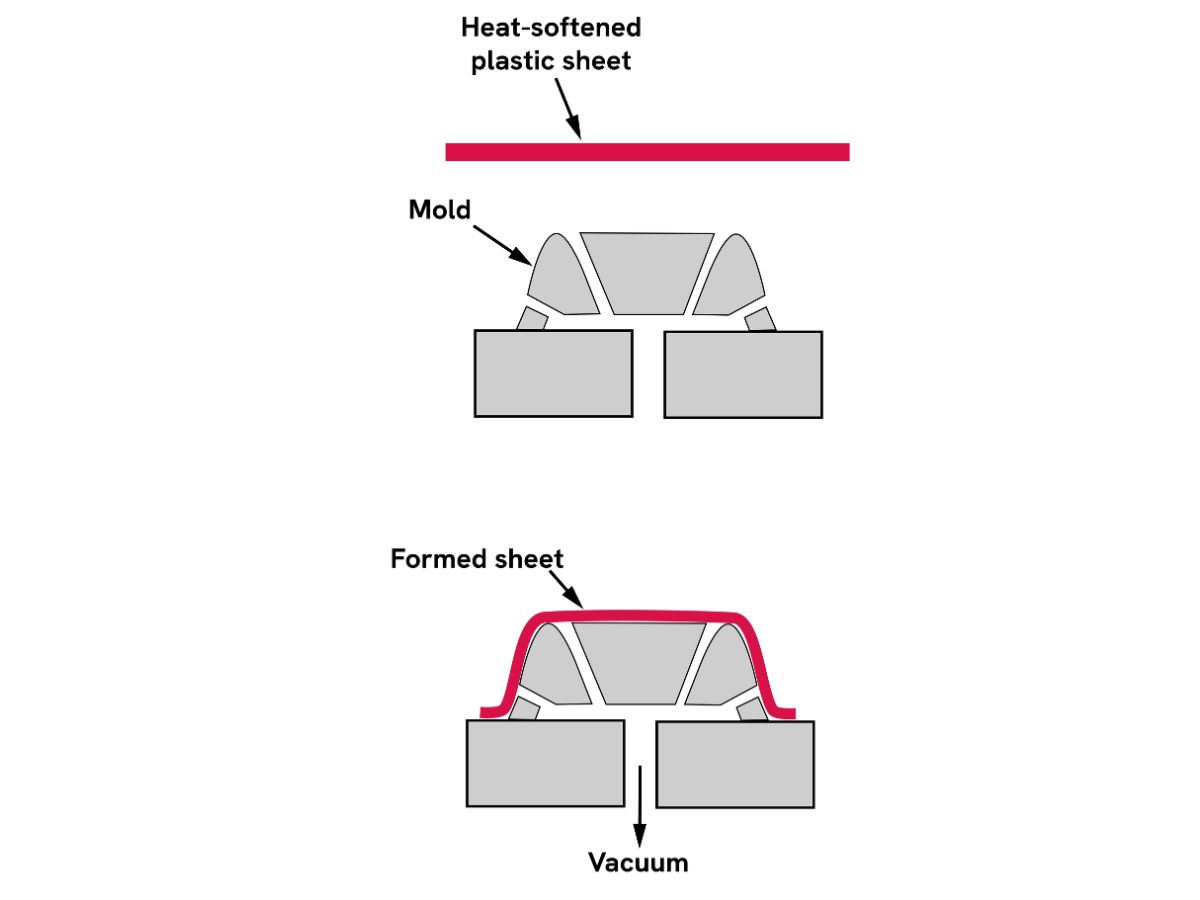

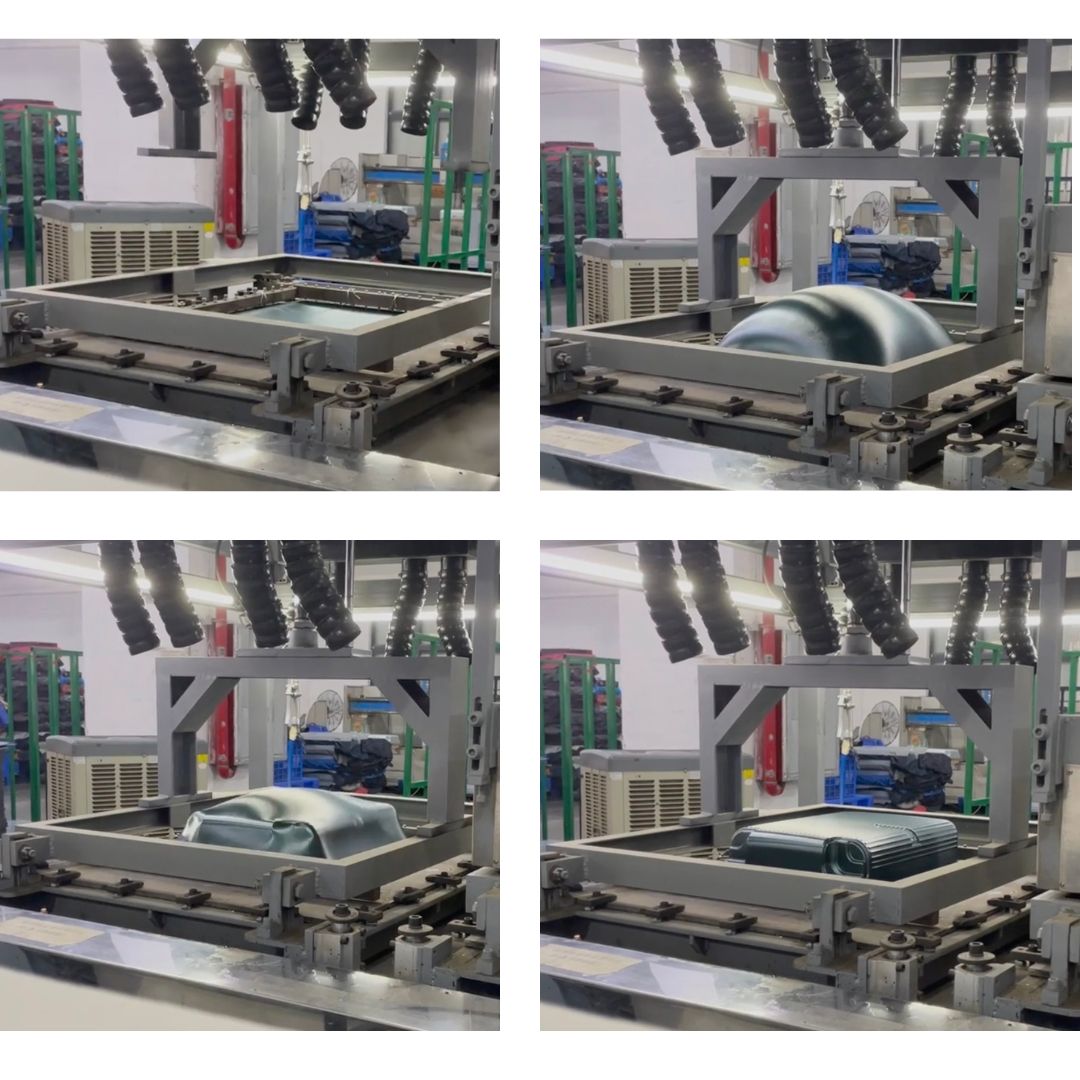

2. Proses Vacuum Forming

Vacuum Forming secara efektif membentuk lembaran plastik menjadi desain yang rumit dengan menggunakan panas dan tekanan vakum. Proses pembuatan ini menghasilkan komponen yang tahan lama dan ringan sehingga membuatnya sebagai pilihan populer dalam produksi koper.

Bahan yang Digunakan:

- ABS (Akrilonitril Butadiena Stirena)

- PC (Polikarbonat)

- RPET (Polietilen Tereftalat Daur Ulang)

Langkah-Langkah:

- Jepit Lembaran: Kunci lembaran plastik menggunakan bingkai penjepit.

- Panaskan Lembaran: Gunakan pengontrol suhu yang presisi untuk memanaskan lembaran plastik yang dijepit sampai menjadi lunak dan lentur.

- Posisikan di Atas Cetakan: Letakkan plastik yang sudah lunak itu di atas cetakan yang telah didesain sebelumnya untuk membentuknya ke bentuk yang diinginkan.

- Aktifkan Vakum: Gunakan pompa vakum untuk menarik plastik yang dipanaskan ke cetakan dan mencetak setiap detailnya.

- Dinginkan Lembaran yang Sudah Dibentuk: Biarkan lembaran untuk mendingin saat masih berada di dalam cetakan agar dapat mempertahankan bentuknya yang baru.

- Potong Bahan Berlebih: Potong bahan berlebih setelah lembaran plastik sudah dingin dan keras, menghasilkan produk akhir yang sesuai dengan cetakan.

Keuntungan:

- Hemat Biaya: Relatif murah dibandingkan dengan proses pencetakan lainnya, membuatnya ideal untuk produksi dalam jumlah besar.

- Daya Tahan dan Ringan: Bahan seperti ABS dan PC akan memberikan struktur yang kuat dan ringan.

- Fleksibilitas Desain: Memungkinkan desain rumit dan kustomisasi sehingga membuatnya mungkin untuk menghasilkan produk yang dibentuk dengan vakum yang unik.

Penggunaan:

- Rangka Koper yang Keras: Membuat bagian luar rangka koper yang tahan lama dengan konsistensi ketebalan dan kekuatan lapisan dinding koper.

- Desain Kustom dan Edisi Terbatas: Mudah memproduksi koper dengan bentuk dan motif yang unik untuk koper yang dipersonalisasi atau koleksi spesial.

- Komponen Internal dan Tray: Memproduksi kompartemen, pembagi dan tray untuk mengatur dan melindungi barang bawaan.

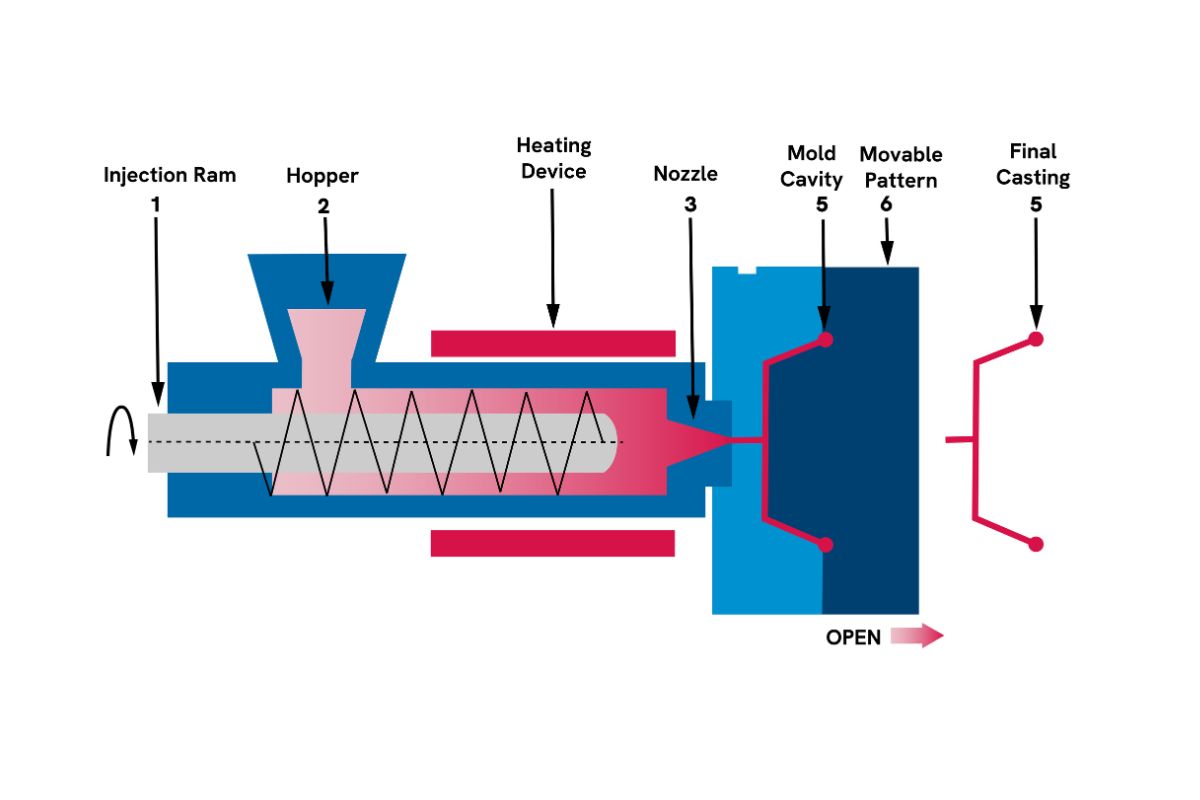

3. Proses Cetakan Injeksi

Cetakan injeksi secara efektif memproduksi berbagai komponen koper dengan presisi dan daya tahan yang tinggi. Proses pencetakan ini bekerja dengan baik untuk menciptakan geometri yang kompleks dan memastikan produksi bervolume tinggi.

Bahan yang Digunakan:

- PP (Polipropilena)

- ABS (Akrilonitril Butadiena Stirena)

- PC (Polikarbonat)

- Aluminium untuk komponen tertentu, seperti pegangan, pelindung sudut, dan roda.

Langkah-Langkah:

- Jepitan: Tutup cetakan dengan erat, yang terdiri atas dua bagian, untuk memastikan bagian dapat mudah dilepaskan.

- Suntikkan: Panaskan dan suntikkan pelet plastik ke dalam rongga cetakan menggunakan mesin cetak injeksi, pastikan plastik mengisi setiap rongga.

- Berikan Tekanan: Berikan tekanan tambahan untuk memastikan seluruh rongga cetakan terisi dan bahan plastik terbentuk sesuai dengan bentuk cetakan.

- Dinginkan: Biarkan plastik mendingin dan mengeras agar bentuknya menjadi seperti bentuk cetakan dengan saluran pendingin.

- Buka: Pisahkan bagian yang sudah terbentuk dari cetakan.

- Keluarkan: Gunakan pin ejektor untuk mendorong coran akhir keluar dari rongga cetakan.

Keuntungan:

- Efisiensi yang Tinggi: Ideal untuk produksi massal, memungkinkan menggunakan cetakan yang sama untuk menghasilkan lebih banyak bagian.

- Presisi dan Konsistensi: Memastikan akurasi yang tinggi dan kualitas dengan konsistensi tinggi pada komponen yang diproduksi

- Hemat Biaya: Biaya per komponen yang lebih rendah dalam produksi skala besar, membuat proses ini lebih efisien untuk kebutuhan volume tinggi.

- Bahan yang Serbaguna: Menggunakan berbagai jenis termoplastik sesuai dengan kebutuhan komponen koper.

Penggunaan:

- Pegangan dan Roda: Memproduksi komponen yang tahan lama dan presisi tinggi.

- Komponen Struktural Internal: Memastikan bagian yang kuat dan ringan untuk mempertahankan integritas koper.

- Mekanisme Ristleting dan Kunci: Menciptakan komponen yang rumit untuk penutup koper.

4. Perbandingan Keberlanjutan: Vacuum Forming vs Cetakan Injeksi

Mana yang Lebih Berkelanjutan?

Menjalankan Produksi Kecil ke Menengah

- Vacuum Forming: Menawarkan berkelanjutan yang lebih karena konsumsi energi yang lebih rendah dan waktu pengaturan produksi yang lebih cepat. Waktu yang dibutuhkan untuk mengatur mesin vacuum forming lebih singkat, membuatnya ideal untuk produksi skala kecil.

Produksi Skala Besar:

- Cetakan Injeksi: Memberikan keberlanjutan yang lebih baik karena penggunaan bahan yang efisien dan minim limbah. Produksi bervolume tinggi pada cetakan injeksi dapat mengimbangi biaya energi awal.

Efisiensi Bahan:

- Vacuum Forming: Menggunakan lembaran plastik yang menghasilkan sejumlah limbah plastik selama proses pemangkasan. Bahan berlebih tersebut dapat didaur ulang, meskipun kurang efisien dibandingkan pencetakan injeksi.

- Cetakan Injeksi: Menggunakan pelet plastik dengan limbah yang sedikit. Membentuk ulang dan menggunakan kembali cetakan dan runner sehingga menghasilkan lebih sedikit limbah dan meningkatkan efisiensi penggunaan bahan.

Konsumsi Energi:

- Vacuum Forming: Mengonsumsi lebih sedikit energi per komponen, cocok untuk produksi skala kecil ke menengah. Pengaturan mesin dan siklus yang lebih cepat untuk mengurangi konsumsi energi secara keseluruhan.

- Cetakan Injeksi: Proses ini memerlukan lebih banyak energi karena peralatan yang menggunakan tekanan tinggi. Namun, efisiensi mesin cetakan injeksi dalam produksi bervolume tinggi dapat mengimbangi pengeluaran tersebut.

Penghasilan Limbah:

- Vacuum Forming: Menghasilkan limbah dari tepi yang dipangkas dan sisa-sisa potongan. Proses daur ulang yang bervariasi berdasarkan bahan dan kemampuan lokal, tetapi mesin vacuum forming dapat mendaur ulang limbah.

- Cetakan Injeksi: Menghasilkan limbah yang minim karena proses injeksi yang tepat. Daur ulang limbah plastik yang tinggi semakin meningkatkan keberlanjutan.

Dampak terhadap Lingkungan:

- Vacuum Forming: Jejak karbon yang lebih rendah untuk skala produksi kecil ke menengah. Meningkatkan keberlanjutan dengan menggunakan lembaran plastik yang didaur ulang dan pengelolaan waktu yang efisien.

- Cetakan Injeksi: Jejak karbon awal yang lebih tinggi, tetapi efisien untuk produksi skala besar. Produksi menggunakan mesin hemat energi dan plastik yang dapat terurai/daur ulang untuk mengurangi dampak.

Ketika menentukan teknik pembuatan koper terbaik untuk merek Anda, sangat penting untuk melakukan pendekatan langsung. Kunjungi pabrik untuk melihat prosesnya dan bertemu dengan pemiliknya. Setiap pabrik akan memiliki praktik unik yang dapat memengaruhi hasil Anda, seperti memoles eksterior dan mengelola masalah yang terjadi. Pengelolaan faktor-faktor ini sama pentingnya dengan proses pembuatan itu sendiri. Jangan ragu mengontak tim Travel Sentry untuk mendapatkan dukungan dan panduan.

Vacuum Forming:

Digunakan untuk pembuatan bagian plastik yang besar dan sederhana dengan kebutuhan presisi yang rendah.

Efektif untuk volume produksi menengah dengan biaya yang lebih terjangkau.

Ideal untuk pesanan dengan anggaran yang rendah dan jadwal produksi yang ketat.

Cetakan Injeksi:

Pilihan tepat untuk plastik bervolume tinggi dengan bagian rumit yang membutuhkan presisi dan konsistensi tinggi.

Ideal untuk produksi skala besar dengan investasi awal yang lebih tinggi, tetapi biaya per unit lebih rendah dalam produksi jangka panjang.

Dengan mempertimbangkan rekomendasi ini dan mengevaluasi kebutuhan produksi secara menyeluruh, Anda dapat membuat keputusan yang tepat selaras dengan tujuan merek Anda dan memastikan produksi koper berkualitas tinggi.